Tool Identification

Turck's BL ident RFID system enables the electrode cap tip dressers of AEG SVS Schweisstechnik to reliably detect the correct cutting head for the electrode cap

Le système RFID BL ident de Turck permet aux appareils de dressage des capuchons d'électrode de l'entreprise AEG SVS Schweisstechnik de détecter de façon fiable la tête de coupe correcte pour le capuchon de l'électrode. Spécialisées dans les accessoires de soudage, AEG SVS Schweisstechnik, une société de Mülheim, fabrique principalement des capuchons d'électrode, des appareils de dressage des capuchons et les têtes de coupe associées. Pour garantir l'utilisation des têtes de coupe correctes pour la géométrie de capuchon de soudure correspondante, la société recherchait une solution d'identification fiable, qu'Andres Bäker a mis au point avec deux étudiants dans le cadre du travail de fin de projet de leur cours d'ingénierie – avec l'assistance de Turck.

Identification difficile de l'outil de coupe

AEG SVS Schweisstechnik fabrique des appareils de dressage de capuchons d'électrode ainsi que des capuchons d'électrodes et quelque 200 têtes de coupe différentes. Si un appareil de dressage est équipé de la mauvaise tête de coupe, cela peut entraîner des défauts critiques dans le processus de production.

Comme il est très difficile d'identifier visuellement les têtes de coupe, en 2010, AEG Schweisstechnik s'est mis en quête d'une méthode pour automatiser le processus d'identification. Le but était aussi de créer une application de test afin de déterminer les paramètres de coupe optimaux en termes de vitesse, nombre de coupes et pression. La société a contacté l'institut Berufskolleg für Technik und Medien de Mönchengladbach pour rechercher une solution. Andres Bäker, qui terminait à l'époque ses études d'ingénieur, avait très envie de relever le défi, avec deux autres étudiants dans le cadre d'un projet de fin d'études.

Assistance de Turck

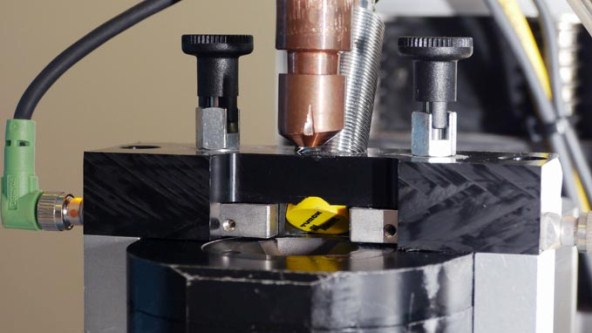

Avec l'assistance de Turck, les ingénieurs en herbe ont utilisé le système RFID BL ident pour développer une solution capable de détecter la tête de coupe pendant le placement. Une tête de lecture-écriture d'un diamètre de 18 mm est fixée en diagonale au-dessus de la tête de coupe. Elle ne perturbe pas la coupe et est toutefois suffisamment proche du tag pour garantir l'identification en dépit d'une vitesse de rotation rapide. Les ingénieurs ont directement intégré le tag dans la tête de coupe.

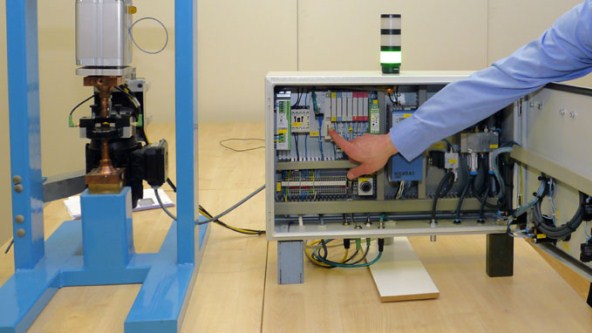

La tête de lecture-écriture est connectée à un module d'E/S BL ident sur le système d'E/S BL20 de Turck. La passerelle BL20 qui peut être programmée à l'aide de Codesys implémente le système de contrôle de toute l'application. Outre les tâches d'identification, les ingénieurs ont également développé une solution pour détecter la vitesse et le sens de rotation de la tête de coupe. Pour cela, ils ont installé deux capteurs inductifs dans le système d'extraction de copeaux, qui détectent deux encoches dans la tête de coupe. Une logique de contrôle adaptée sert à déterminer le sens de la rotation et la vitesse de la tête de coupe à partir de l'impulsion de commutation du disque rotatif. En cas de placement d'une tête de coupe inappropriée, le système génère un signal LED jaune et empêche le démarrage.

L'atelier de test peut afficher tous les paramètres de coupe via l'interface utilisateur Codesys : la vitesse, la pression et le nombre de coupes peuvent être définis individuellement via le contrôleur afin de tester la configuration de coupe idéale sur différents capuchons. « Le résultat du projet d'étude technique est plus que satisfaisant pour nous puisque nous pouvons directement inclure la solution RFID dans notre portefeuille de produits, sans devoir satisfaire d'autres exigences », a expliqué Jürgen Rosendahl, directeur produits de AEG SVS Schweisstechnik. « Le niveau technique de l'étude est particulièrement élevé. J'ai également trouvé la collaboration avec Turck très productive puisque la société a pris les futurs ingénieurs sous son aile et a répondu à toutes leurs questions.»

- Automobile

- Gestion des assemblages avec une connexion MES directe

- Détection des corps dans la production automobile

- Reliable Skid Detection in Automotive Production

- Préparation de commandes JIS sans erreur pour les pare-chocs

- Un capteur laser détecte les cylindres brillants dans la production de batteries

- Le mode bus RFID garantit la qualité des batteries au lithium-ion

- Mesure de niveau dans une ligne d'enduction par trempage

- Contrôle du niveau dans le système de lubrification centrale

- Assurance qualité sur le robot de collage

- Le capteur d'angle d'inclinaison accélère l'alignement de la plate-forme

- Contrôle des Moteurs avec Condition Monitoring

- Module hybride IP67 Processus de traitement des signaux de sécurité

- Surveillance décentralisée des stations de refroidissement

- Cellules de soudage robotisées mises en réseau par Ethernet

- Surveillance du circuit de refroidissement des pinces à souder

- Contrôle du débit dans les laveurs de tambours

- Mesure d'épaisseur de tôle

- Condition Monitoring des moteurs

- Contrôle de niveau basé sur le cloud

- Atelier de presse – Identification d'outils

- Carrosserie – Détection des écrous à souder

- Atelier de peinture – Identification de skids

- Montage final – Montage robotisé

- Mécanique – Vérification sans contact

- Protection de zone pour les cellules robotisées

- Détection au niveau des articles avec la RFID UHF

- Fourniture de réfrigérant lubrifiant dans les machines-outils

- Contrôle de la pression hydraulique dans les usines de pressage

- Mesure de la pression de processus sur les élévateurs à ciseaux

- Inspection des becs sur des robots de soudure

- Chargement manuel dans une cellule de soudage

- Détection de pièces noires sur des panneaux de porte noirs

- Détection de verre transparent sur un toit vitré

- Inspection à longue portée dans le secteur de l'assemblage automobile

- Détection de rondelles de caoutchouc sur un bloc moteur

- Détection du positionnement des pièces dans un bloc moteur

- Détection de véhicules électriques aux bornes de recharge

- Détection de voitures dans un car-wash en libre-service

- SUCCESS STORIES

- Un capteur laser détecte les pare-chocs noirs dans une cellule d'assemblage

- Technologie de sécurité décentralisée pour une production modulaire

- Système de transport modulaire

- Modules RFID et E/S pour des changements d'outils en toute sécurité

- La technologie RFID pour guider un chariot autoguidé dans la production de suspensions

- Production de silencieux filaires IO-Link

- Identification des porte-pièces dans la production de systèmes de ventilation arrière

- Détection d'écrous à souder

- Traçabilité RFID

- Technologie RFID dans la production de moteurs

- Production de pare-chocs avec système d'identification

- Solutions pour ateliers de peinture

- Capteurs de soudage et d'assemblage

- Capteurs d'angle pour systèmes d'assemblage

- Identification d'outils

- Système d'aide au choix pour la production de modules de pilotage

- Identification RFID des buses d'injection

- La technologie RFID dans l'atelier de carrosserie

- IO-Link facilite la production d'engrenages différentiels

- Inspection d'orientation de couches

- Chimie

- Automatisation décentralisée dans les zones Ex

- Contrôle RFID des raccords de tubes dans la zone Ex

- Connexion du signal Ethernet dans la salle I&C

- Automatisation des skids modulaires par Ethernet

- Isolation Ex dans les usines de traitement modulaires

- Détection d'écouvillons

- Télésurveillance des niveaux de cuves avec le DX70

- Systèmes d'E/S déportés pour le traitement de signaux

- Connexion aisée des équipements de terrain

- Traitement des signaux avec un système d'E/S dans l'armoire de commande

- Séparation des signaux avec une technologie d'interface dans une armoire de commande

- Identification de raccords de tuyaux

- Surveillance efficace d'armoires sur le terrain

- Surveillance d'actionneurs quart de tour

- Planification et assemblage de solutions système

- Success Stories

- Gain d'espace dans les salles I&C grâce au système d'E/S excom

- Technologie RFID pour les zones 2 et 22

- Contrôle de test efficace

- Communications de terrain intrinsèquement sûres

- Développement d'un système de contrôle des processus en partenariat

- Système d'E/S déporté pour zones dangereuses

- Double retour d'information sur la position des vannes

- La flexibilité offerte par un bus de terrain

- Gestion des actifs avec un système d'E/S déporté

- Positionnement correct avec la technologie RFID dans la production de carbure

- Conversion rapide dans un espace restreint

- Energie

- Agro-alimentaire

- Le suivi RFID réduit le gaspillage alimentaire dans la production de crème glacée

- Contrôle de la hauteur de la pâte pour une mesure précise

- Un capteur de Condition Monitoring pour automatiser le contrôle du climat

- Condition Monitoring des armoires de commandes

- Condition Monitoring dans les entrepôts

- Contrôle de l'épaisseur de pâte dans des lamineuses

- Détection du bord avant d'une barquette en plastique

- Identification de conteneurs alimentaires

- Vérification de récipients

- Vérification de l'exactitude de la date et du code de lot

- Détection de la position d'une vanne

- Détection de coudes de tuyaux

- Identification de moules à pralines

- Lecture de codes à barres dans un poste de dépalettisation

- Success Stories

- Le support RFID permet le suivi et la traçabilité dans la production alimentaire

- Détection de position linéaire fiable en zone Ex 22

- Modules de contrôle décentralisés dans les entrepôts frigorifiques

- Track &Trace dans le secteur de la production de viande grâce à la RFID

- Codeur sans contact pour la production de pommes de terre

- Technologie UHF-RFID dans un centre de distribution alimentaire

- La technologie RFID pour la production de pralines

- E/S distribuées pour l'équipement de production alimentaire

- Système d'E/S déporté pour les distilleries

- RFID et autoclaves

- Transparence dans la fabrication du chocolat

- Systèmes d'alimentation IP67 pour convoyeurs

- Identification dans l'entreposage de produits alimentaires

- Détection de petits pains réfrigérés sur un convoyeur multivoie

- Vérification fiable de l'orientation des bouchons dans des espaces aseptisés

- Détection de bouteilles transparentes renversées sur un dépalettiseur

- Détection de bouteilles en plastique transparent

- Inspection d'étiquettes d'emballages alimentaires surgelés

- Accumulation de bouteilles en file sur une aligneuse simple

- Logistics

- Suivi des grands sacs avec la RFID

- Détection de la distance dans les grues à conteneurs

- Contrôle d'accès aux zones protégées

- Muting décentralisé des équipements de protection électro-sensible

- Blocs d'E/S Modules de contrôle du convoyeur à rouleaux

- Contrôle des conteneurs

- Détection rapide des étiquettes aux portes des entrepôts

- Détection au niveau de l'article avec la RFID UHF

- Maintenance préventive sur les bandes transporteuses

- Détection des conteneurs de transport

- Détection de niveau dans les récipients

- Identification des enceintes cryogéniques

- Identification des conteneurs mobiles à l'aide d'appareils portatifs

- Identification de conteneurs alimentaires

- Niveau 1 - Identification des pare-chocs

- Surveillance de l'état des locaux de stockage

- Protection contre les collisions sur les Reach Stackers

- Success Stories

- Pick-by-Light accélère la logistique manuelle de plus de 60 %.

- La solution Pick-by-Light facilite les processus d'assemblage

- La RFID permet la mise en place d'un magasin sans personnel sur un grand chantier de construction

- Les modules d'E/S et de sécurité augmentent le débit de l'intralogistique

- Suivi des expéditions de matières premières

- Solution de suivi basée sur la RFID pour minimiser les erreurs de chargement

- Suivi par RFID des matériaux entrants et sortants

- Solution RFID UHF décentralisée

- Encodeur sans contact dans la production de pommes de terre

- L’automate IP67 contrôle les quais de déchargement de chambres froides

- Contrôle de la vitesse par capteur radar QT50

- Alimentations IP67 pour les convoyeurs

- Système de transport modulaire

- Solution RFID pour entrepôts

- La RFID guide l'AGV dans la production de suspensions

- La RFID identifie les produits pharmaceutiques

- Technologie UHF-RFID dans un centre de distribution alimentaire

- Aide au stationnement autonome pour les camions

- Equipement Mobile

- Un capteur de Condition Monitoring pour automatiser le contrôle du climat

- Surveillance de l'occupation d'un quai de chargement

- Surveillance sans fil de roues de train

- Compensation automatique de la pente

- Lignes de distribution pour pulvérisateurs agricoles

- Indication de l'état des reach stackers à l'aide de voyants lumineux intenses

- Mesure d'angle sur un pulvérisateur agricole

- Surveillance du sens de déplacement du matériau sur une moissonneuse-batteuse

- Détermination du positionnement angulaire de la flèche

- Véhicules dans une zone de chargement

- Signalisation sans fil pour chariot élévateur

- Éclairage de compartiments de rangement des équipements sur des véhicules de pompiers

- Mesure de l'inclinaison sur deux axes pour une moissonneuse-batteuse

- Protection contre la collision sur des reach stackers

- Success Stories

- Solution RFID avec chariots élévateurs intelligents en production automatique

- Maintenance à distance en toute sécurité des pompes d'irrigation et de drainage

- Contrôle d'accès avec système RFID

- Récolte sélective des asperges avec un robot autonome

- Mesure de la position avec la technologie RFID et un codeur

- Contrôle de la vitesse avec le capteur radar QT50

- La technologie RFID pour guider un chariot automatisé dans la production de suspensions

- Modules d'E/S sur un super yacht

- Codeur inusable sur une drague porteuse

- Système d'E/S pour éliminer la poussière

- Refroidissement d'armoire de commandes

- Connectique à raccord rapide

- Solutions d'automatisation pour le froid extrême

- Système d'E/S déporté pour des grues

- Elévation de métaux lourds et robustes

- Mise en place des montagnes russes

- Solutions pour machines mobiles

- Capteurs de position linéaires inductifs équipés d'une interface IO-Link

- Inclinomètres sur les camions des pompiers

- Maintenance prédictive des pièces des machines dans une infrastructure de transport du charbon d'un port

- Détection des nacelles élévatrices par un capteur d'angle

- Pétrole et Gaz

- Emballage

- Vérification décentralisée des emballages RFID

- Identification de cartouches d'impression couleur

- Fonctionnement fiable des machines

- Surveillance des bouchons sur des lignes de remplissage

- Surveillance des processus de changement de produits

- Identification de bouteilles de test

- Détection de la notice d'information dans une boîte

- Surveillance du niveau de remplissage de café moulu

- Détection du niveau de remplissage des récipients

- Calcul des dimensions des boîtes en carton

- Détection de bacs de transport

- Success Stories

- Détection de barquettes transparentes

- Vérification de la présence d'étiquettes correctes

- Détection de boîtes de différentes tailles sur un convoyeur

- Contrôle des codes à barres 2D à haute vitesse

- Détection d'emballages réfléchissants multicolores

- Mesure de diamètre d'un rouleau de film en plastique

- Positionnement de tubes à l'aide d'un repère

- Solutions pour ensacheuse verticale

- Pharma

- Suivi des échantillons du début à la fin grâce à la RFID

- Contrôle RFID des raccords de tubes dans la zone Ex

- Vérification décentralisée des emballages RFID pour les produits pharmaceutiques

- Automatiser les skids modulaires

- Comptage de comprimés à haute vitesse avec un amplificateur fibre

- Skids pharmaceutiques avec technologie E/S décentralisée

- Isolation Ex dans les usines de traitement modulaires

- Contrôle décentralisé des interfaces de vannes

- Détection de liquide dans des poches pour perfusion

- Surveillance d'actionneurs quart de tour

- Détection de coudes de tuyaux

- Systèmes d'E/S déportés

- Surveillance de niveau de liquide dans une grande cuve

- Planification et construction de superskids

- Connexion aisée des équipements de terrain

- Identification de récipients cryogéniques

- Identification de contenants en mouvement

- Identification de contenants en mouvement à l'aide de terminaux portables

- Identification de raccords de tuyaux pour des précurseurs

- Identification de raccords de tuyaux dans des zones stériles

- Identification de raccords de tuyaux dans des zones explosives de classe 1

- Identification de big bags et de bioréacteurs

- Identification de produits à usage unique

- Semi-conducteur

- Vérification du marquage électronique

- Comptage des circuits intégrés

- Contrôle de deux codes-barres

- Commande de sécurité compacte

- Protection des petits points d'accès

- Éclairage d'un outil de production dans le secteur des semi-conducteurs

- Détection d'adhésif sur l'assemblage de PCB

- Détection du centre de plaques à l'aide du DF-G2

- Inspection approfondie des appareils électroniques mobiles

- Vérification d'erreurs pour les puces de circuits intégrés chargées dans la bande support

- Présence et orientation des puces de CI placées dans les nids

- Détection de disques durs

- Station d'assemblage multiproduits à guidage optique

- Indication de l'état grâce aux LED pendant la fabrication des semi-conducteurs

- Protection des petits points d'accès

- Success Stories