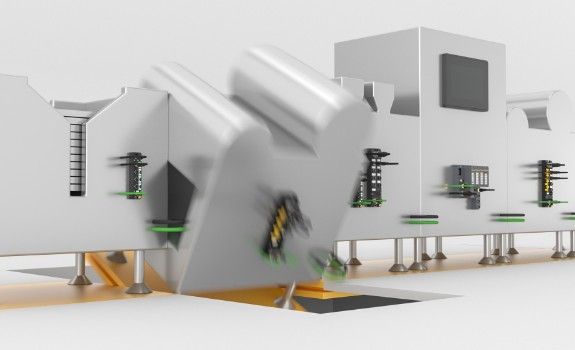

Automatisez votre production de cellules de batterie

Les fabricants de batteries les plus performants font confiance à la technologie Turck. Bénéficiez des données de votre système d'automatisation pour une efficacité de production et une disponibilité maximales avec une qualité de produit irréprochable.

La croissance de la production de batteries s'accélère rapidement dans le monde entier. Cette tendance est alimentée par la transition énergétique et la mobilité. Une chose est sûre : Les 20 prochaines années de production de batteries seront considérablement différentes des 20 dernières années.

Les processus et les technologies de fabrication des cellules de batteries continueront à se développer dans les années à venir. Il y aura des changements, notamment de nouvelles matières premières, des procédés de mélange et de revêtement modifiés ou de nouveaux procédés de calandrage et d'enroulement. Mais comment les fabricants de cellules de batteries peuvent-ils préparer les installations de production existantes et futures à cette phase dynamique et à des cycles d'innovation considérablement raccourcis ?

Turck a la réponse : avec une technologie d'automatisation intelligente, une optimisation des processus basée sur les données et des systèmes de production flexibles. La technologie d'identification RFID, par exemple, permet d'augmenter le rendement des installations existantes tout en garantissant la sécurité des processus et la qualité des produits. L'automatisation intelligente avec surveillance des conditions indique les problèmes à un stade précoce et permet ainsi la mise en œuvre de mesures de maintenance prédictive, augmentant ainsi la disponibilité et l'efficacité globale d'une usine (OEE). La technologie d'automatisation décentralisée avec des systèmes robustes sans armoire IP67 simplifie la construction d'usines de production modulaires pour le regroupement ultérieur des machines ou la relocalisation des capacités.

Trois colonnes de chargement pour une efficacité de production

La numérisation de l'automatisation et de la technologie de production offre de nombreux avantages. Elle permet d'améliorer le rendement et la qualité des installations existantes et d'établir une référence pour les installations de production de cellules de batteries.

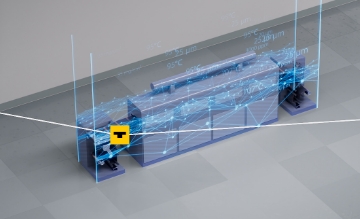

Traçabilité de la production

La densité énergétique des batteries peut être comparée à celle des explosifs. Les batteries défectueuses peuvent donc être très dangereuses et risquées. Une production qui suit et documente chaque matière première, chaque produit et chaque étape de la production garantit des batteries de la plus haute qualité. En cas de doute, les systèmes de suivi et de traçabilité permettent de prouver qu'il n'y a pas eu d'erreur dans la production.

Turck a près de 20 ans d'expérience avec les solutions RFID HF et UHF dans l'environnement de production. Peu d'autres fournisseurs d'automatisation peuvent offrir une gamme RFID aussi complète et des technologies uniques telles que le mode bus HF.

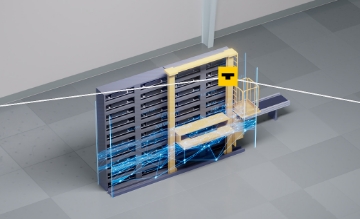

Efficacité globale des équipements (OEE)

Les coûts d'un produit et la rentabilité d'un processus de production dépendent fortement de la disponibilité de l'équipement de production. C'est une autre raison pour laquelle l'augmentation de l'efficacité globale de l'équipement est un objectif clé dans la fabrication des piles. L'objectif est de minimiser les temps d'arrêt non planifiés des machines et d'éliminer les goulets d'étranglement des matériaux.

La technologie d'automatisation Turck vous permet de relever ces deux défis : Vous pouvez surveiller de manière approfondie l'état des machines afin de planifier une maintenance prédictive, tandis que la technologie d'identification RFID améliore votre base de données pour l'approvisionnement en matériaux.

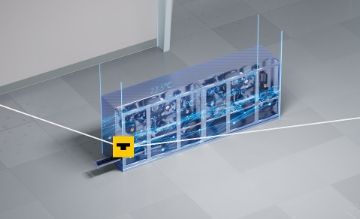

Production flexible

Le nombre de types de cellules de batterie augmente également avec les différentes applications des batteries. Les équipements de production actuels doivent donc être préparés aux adaptations futures, tant sur le plan mécanique qu'en termes d'automatisation. Les concepts d'usines modulaires sont la voie royale vers une plus grande flexibilité.

Les solutions décentralisées d'E/S et de contrôle IP67, associées à une communication Ethernet industrielle flexible et rapide, permettent de réorganiser rapidement les modules de l'usine. Contrôlés par des automates décentralisés et des contrôleurs de sécurité, les tests d'acceptation en usine des nouveaux modules d'installation peuvent déjà être effectués chez le fabricant, ce qui raccourcit la mise en service de l'ensemble de l'installation sur le site de l'utilisateur.

Solutions IIoT pour la fabrication de batteries

Turck a développé des technologies et des solutions uniques pour placer votre production à l'avant-garde de votre industrie.

Webinar: Production de batteries à partir de données

Proven Solutions for Better Battery Production

Turck has been a worldwide partner for battery manufacturers for a long time. We have developed a large number of solutions in the course of these partnerships that can also bring your production forward – see for yourself.

Selected Products for the Production of Battery Cells

Condition Monitoring

Condition monitoring sensors detect critical environmental conditions, such as humidity, temperature, and vibrations. And the devices from the CCM product series evaluate the data, using the customer's own programming if required.

Complete M12 Power Portfolio

Our I/O modules for Ethernet (PROFINET, EtherNet/IP, Modbus TCP, EtherCAT) are equipped with M12 Power supply units as standard. They round off our M12 Power range of junction boxes, connection cables and IP67 power supplies.

Edge Controller and I/O Solutions

Turck provides one of the most diverse ranges of edge controllers, namely controllers with cloud connections, with or without displays. Our IP20 or IP67 I/O solutions also bring logic to the field, fully replacing the PLC or taking over some of its functionality.

RFID Readers, Read/Write Heads and Interfaces

Turck's identification systems offer suitable solutions to meet all performance, location and distance requirements. Few other automation partners can handle both production and logistics IDs equally well.

Safety Modules with Integrated Safety Controllers

IP67 block I/Os enable safety functions to be implemented without switch cabinets. Safety applications can be tested offline using their safety controller and controlled in a decentralized way during live operation.

Smart Sensors

Turck's inductive proximity switches are considered to be the de facto standard for bodywork construction in the automotive industry. Our encoders, photoelectric sensors and the Fluid+ series of sensors show that this good reputation is well-deserved.

Ask Our Experts

We have experts in battery cell production in the most important markets worldwide. Do not hesitate and ask about our solutions to your particular challenge.

Our expers (f.l.t.r.):